Hiệu quả cải tiến kỹ thuật, công nghệ ở nhà máy kẽm duy nhất Việt Nam

Sau khi xây dựng, chuyển giao toàn bộ quy trình công nghệ, trong quá trình vận hành, đội ngũ kỹ sư Nhà máy Kẽm điện phân Thái Nguyên ở thành phố Sông Công (Thái Nguyên), nhà máy sản xuất kẽm thỏi duy nhất ở nước ta của Công ty cổ phần Kim loại màu Thái Nguyên – VIMICO (công ty con của Tổng Công ty Khoáng sản – TKV) đã nghiên cứu cải tiến kỹ thuật, công nghệ để nâng cao năng suất, chất lượng kẽm phục vụ nền kinh tế.

|

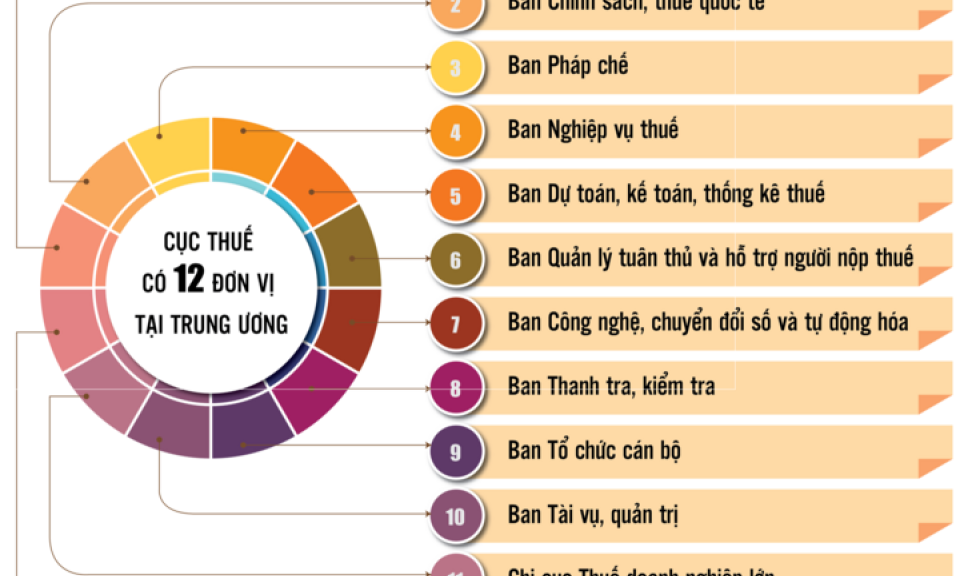

| Với việc cải tiến quy trình kỹ thuật và công nghệ, công suất Nhà máy Kẽm điện phân Thái Nguyên tăng từ 10 nghìn tấn theo thiết kế lên 12,5 nghìn tấn kẽm/năm. |

Nhà máy Kẽm điện phân Thái Nguyên có tổng mức đầu tư 300 tỷ đồng, sử dụng thiết bị và công nghệ Trung Quốc, được đầu tư theo hình thức xây dựng, chuyển giao, đi vào hoạt động sản xuất từ năm 2006, công suất 10 nghìn tấn kim loại kẽm (chất lượng Zn đạt 99,99%) với công nghệ “thủy luyện toàn phần”, sản xuất từ hai nguồn nguyên liệu chính là bột ZnO 60% Zn và tinh quặng ZnS 50% Zn.

Đến thời điểm này, đây là nhà máy sản xuất kim loại kẽm duy nhất ở Việt Nam, cung cấp khoảng 10% nhu cầu kẽm trong nước. Việc sản xuất kim loại kẽm từ quặng trải qua các dây chuyền thiêu tinh quặng kẽm sunfua, thiêu bột kẽm ô-xít, hòa tách và làm sạch dung dịch, điện phân và đúc thỏi với công nghệ phức tạp.

Từ năm 2006-2010, dây chuyền thiết bị và công nghệ của Nhà máy chưa thật sự hoàn chỉnh, sản lượng sản xuất kẽm kim loại mới đạt được đến gần với công suất theo thiết kế; việc kiểm soát các biến động trong công nghệ và bảo đảm các quy định về môi trường vẫn còn những nguy cơ, hạn chế khi các yêu cầu về môi trường ngày càng nâng cao và chặt chẽ hơn.

|

| Kẽm thỏi của Nhà máy đạt 99,99 %Zn, đáp ứng 10% nhu cầu trong nước. |

Do đó, từ năm 2010, Công ty cổ phần Kim loại màu Thái Nguyên – VIMICO đã tiếp tục triển khai thực hiện Dự án đầu tư cải tạo nâng cao chất lượng Nhà máy Kẽm điện phân Thái Nguyên. Các hạng mục đầu tư của dự án được thực hiện trên cơ sở Nhà máy đang hoạt động sản xuất; các công trình cải tạo, xây dựng mới đan xen với các công trình hiện có, bảo đảm phù hợp với công nghệ, công năng sử dụng mà không làm gián đoạn hay ảnh hưởng tới sự kết nối với các công trình hạ tầng kỹ thuật hiện có cũng như quá trình sản xuất của Nhà máy.

Để tăng hiệu quả trong quá trình sản xuất, giảm chi phí tiêu hao, tiết kiệm tài nguyên, nâng chất lượng và làm cho chất lượng kẽm ổn định, đội ngũ kỹ sư Nhà máy Kẽm điện phân Thái Nguyên đã dày công nghiên cứu, cải tiến công nghệ, quy trình kỹ thuật.

Đột phá trong cải tiến công nghệ, quy trình kỹ thuật là việc không sử dụng lò thiêu nhiều tầng (dự án ban đầu) mà thực hiện hòa tách tạp chất trực tiếp, nâng cao chất lượng nguyên liệu bột kẽm ô-xít từ 60%Zn lên 62%Zn, giảm tạp chất có hại cho quá trình hòa tách điện phân.

Các kỹ sư sử dụng chất xúc tác VK38, 48, O4-115 của Mỹ và EU thay thế cho chất xúc tác S101, 108 của Trung Quốc; lắp đặt hệ thống xử lý và quan trắc khí thải tự động kết nối online; hệ thống đo đếm và cung cấp hơi nước tự động.

Phó Giám đốc Công ty Bùi Huy Tuấn cho biết: Để có được những cải tiến kỹ thuật, công nghệ quan trọng đó, đòi hỏi các kỹ sư phải am hiểu công nghệ phức tạp của Nhà máy và dày công nghiên cứu, thử nghiệm. Qua đó, đã tiết kiệm chi phí sản xuất, tiêu hao năng lượng, nâng cao hiệu quả sản xuất của Nhà máy lên hàng chục tỷ đồng mỗi năm,

Việc cải tiến quy trình kỹ thuật, công nghệ đã làm thay đổi đáng kể công nghệ ban đầu, hiệu quả sản xuất cũng như tiết kiệm chi phí, cụ thể là đã tăng được số ngày hoạt động hiệu quả của thiết bị Nhà máy từ 330 ngày/năm lên 352 ngày/năm; tăng công suất của Nhà máy từ 10 nghìn tấn kẽm thỏi lên 12,5 nghìn tấn kẽm thỏi/năm. Đồng thời chất lượng kẽm ổn định và nâng cao từ 50% kẽm thỏi đạt 99,99%Zn lên 100% kẽm thỏi đạt 99,99%Zn, đáp ứng yêu cầu cao của khách hàng.

Bên cạnh đó là thực thu kim loại kẽm tăng từ 90,06% lên 92%; thực thu a-xít tăng từ 85% lên 91,2%. Các chỉ số về môi trường của Nhà máy đều dưới ngưỡng cho phép, luôn bảo đảm nồng độ khí SO 2<300mg/Nm 3trước khi thải ra môi trường, khí thải được kiểm soát chặt chẽ và kết nối online về cơ quan quản lý nhà nước.

Theo ông Bùi Huy Tuấn, việc cải tiến quy trình kỹ thuật và công nghệ của Nhà máy Kẽm điện phân Thái Nguyên còn làm cho năng suất lao động liên tục tăng, năm 2022 tăng hơn 150% so với năm 2015. Điều kiện làm việc của người lao động được cải thiện, bảo đảm việc làm, tăng tiền lương, thu nhập của cán bộ, công nhân viên Nhà máy.

|

| Việc cải tiến quy trình kỹ thuật và công nghệ Nhà máy Kẽm điện phân Thái Nguyên đã đưa các chỉ số về môi trường dưới mức cho phép. |

Với việc đột phá trong cải tiến công nghệ, quy trình kỹ thuật để nâng cao năng suất, chất lượng kẽm thỏi, giảm chi phí sản xuất, tiết kiệm tài nguyên, kiểm soát ô nhiễm môi trường, nâng cao năng suất lao động, tăng thu nhập cho công nhân tại Công ty cổ phần Kim loại màu Thái Nguyên và Nhà máy Kẽm điện phân Thái Nguyên đã đạt được nhiều giải thưởng uy tín. Đó là năm 2017 và năm 2019, giải thưởng Vifotex trao giải Ba; Hội thi sáng tạo kỹ thuật lần thứ XI, năm 2022 của tỉnh Thái Nguyên trao giải Nhất.

Phát huy các giải pháp cải tiến kỹ thuật, hiện nay Công ty đang triển khai thực hiện 2 đề tài thuộc “Chương trình Công nghệ và Khoa học trọng điểm cấp quốc gia phục vụ đổi mới, hiện đại hóa công nghệ khai thác và chế biến khoáng sản đến năm 2025”.

Theo nhandan.vn

Đang tải dữ liệu

Đang tải dữ liệu  Tiếng Việt

Tiếng Việt English

English 中文

中文

Ý kiến ()